Cốt liệu đóng vai trò thiết yếu trong hỗn hợp bê tông asphalt, chiếm từ 92 đến 96% tổng khối lượng vật liệu và khoảng trên 30% chi phí của kết cấu mặt đường. Chính vì thế, cốt liệu có ảnh hưởng lớn đến giá thành của kết cấu mặt đường.

Cốt liệu chủ yếu dùng trong bê tông asphalt bao gồm đá dăm (hoặc sỏi), cát (cát tự nhiên hoặc cát nghiền), bột đá vôi, các cốt liệu nhân tạo như sỏi keramdit, xỉ lò cao, xi măng, hoặc các vật liệu thải khác.

Phân loại cốt liệu

Mục lục

Cốt liệu bao gồm các loại cát, sỏi, đá nghiền, xỉ và các thành phần khoáng khác. Chúng có thể được trộn lẫn với nhau và kết hợp với chất kết dính hữu cơ để tạo thành bê tông asphalt.

Cốt liệu có thể được phân loại theo nguồn gốc tự nhiên hoặc nhân tạo. Cốt liệu tự nhiên được thu hoạch trực tiếp từ thiên nhiên, trong quá trình khai thác, sản xuất không làm thay đổi bản chất của chúng, chỉ qua các phương pháp như nghiền, đẽo, sàng hoặc rửa. Các loại cốt liệu tự nhiên phổ biến là đá dăm, sỏi và cát, ngoài ra còn có thể bao gồm đá bọt, đá vỏ sò, quặng sắt và đá vôi. Cốt liệu nhân tạo bao gồm xỉ lò cao, đất sét nung, cốt liệu nhẹ, và các vật liệu thải.

Theo kích thước đường kính lớn nhất, cốt liệu được phân loại thành hạt mịn và hạt lớn. Hạt lớn chủ yếu nằm trên sàng No8 (2.36 mm), trong khi hạt mịn chủ yếu lọt qua sàng 2.36 mm.

Các kích thước sàng, tính bằng mm, cho cốt liệu bê tông asphalt gồm: 50, 37.5, 25, 19, 12.5, 9.5, 4.75, 2.36, 1.18, 0.6, 0.3, 0.15 và 0.075. Tùy thuộc vào loại bê tông asphalt, các kích thước và thành phần cấp phối hạt có thể khác nhau và được quy định theo các tiêu chuẩn kỹ thuật.

Theo tiêu chuẩn Châu Âu EN 13043–2002, các cỡ sàng được liệt kê trong bảng sau.

Bảng: Các loại cỡ sàng để phân loại các cỡ hạt cốt liệu cho bê tông asphalt (EN 13043–2002)

| Bộ sàng cơ bản, cỡ sàng, mm | Loại 1, cỡ sàng, mm | Loại 2, cỡ sàng, mm |

| 0 | 0 | 0 |

| 1 | 1 | 1 |

| 2 | 2 | 2 |

| 4 | 4 | 4 |

| – | 5.6 (5) | – |

| – | – | 6.3 (6) |

| 8 | 8 | 8 |

| – | – | 10 |

| – | 11.2 | – |

| – | – | 12.5 |

| – | – | 14 |

| 16 | 16 | 16 |

| – | – | 20 |

| – | 22.4 (22) | – |

| 31.5 (32) | 31.5 (32) | 31.5 |

| – | – | 40 |

| – | 45 | – |

| 63 | 63 | 63 |

Thành phần hạt của cốt liệu được quy định theo EN 9331–1997 dựa trên tỷ lệ d/D, trong đó D và d là đường kính cỡ sàng lớn nhất và nhỏ nhất của bộ sàng, được quy định trong bảng 3.2 và 3.3.

Bảng: Các yêu cầu về thành phần hạt cốt liệu

| Cốt liệu | Cỡ sàng, mm | Lượng lọt sàng theo khối lượng, % | Ký hiệu |

| Thô | D > 2 | 100 | GC90/10 |

| 100 | GC90/15 | ||

| 100 | GC90/20 | ||

| 100 | GC85/15 | ||

| 100 | GC85/20 | ||

| 100 | GC85/35 | ||

| Hạt mịn | D ≤ 2 | 100 | GF85 |

| Hỗn hợp | D ≤ 45 và d = 0 | 100 | GA90 |

Bảng: Các giới hạn chung và dung sai cho cấp phối hỗn hợp hạt thô tại cỡ sàng trung gian

| D/d | Cỡ sàng trung gian, mm | Giới hạn phần trăm lọt theo khối lượng | Ký hiệu |

| <4 | D/1.4 | 25–80 | G25/15 |

| 20–70 | G20/15 | ||

| ≥4 | D/2 | 20–70 | G20/17.5 |

Các phương pháp sản xuất cốt liệu

Nguyên tắc quan trọng nhất trong quá trình khai thác và gia công cốt liệu là đảm bảo chất lượng cốt liệu cao nhất với mức chi phí hợp lý. Quy trình khai thác và gia công bao gồm các bước: đào, vận chuyển, rửa, nghiền, sàng phân loại, kiểm tra chất lượng vật liệu và kết thúc bằng việc lưu trữ cốt liệu tại kho hoặc chuyển đến công trường thi công.

Sau khi cốt liệu được khai thác, chúng được vận chuyển bằng băng tải, tàu hỏa hoặc xe tải đến khu vực xử lý. Công nghệ chế tạo cốt liệu thường trải qua các bước sau:

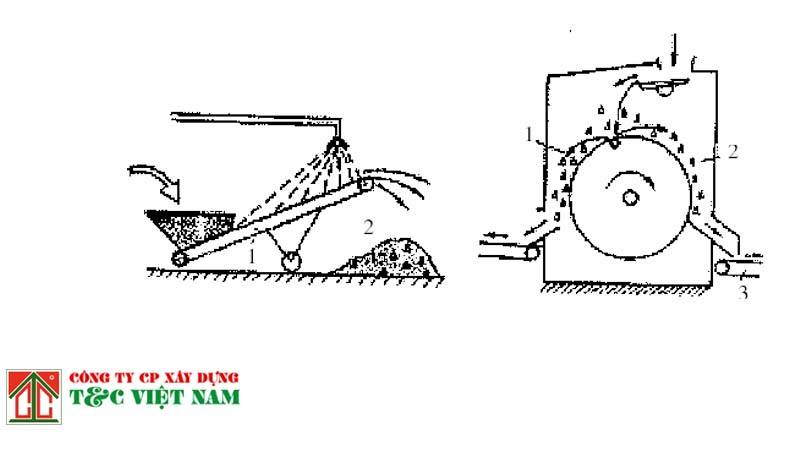

- Rửa cốt liệu: Bước đầu tiên trong quá trình chế tạo là loại bỏ các tạp chất không thể chấp nhận được. Các vật liệu bị loại bỏ thường là những yếu tố có thể làm giảm chất lượng sản phẩm cuối cùng nếu được sử dụng. Một phương pháp phổ biến để loại bỏ tạp chất như sét, bùn hay lá cây là rửa cốt liệu. Cốt liệu có thể được vận chuyển qua hệ thống băng chuyền, và rửa bằng vòi phun nước.

- Nghiền cốt liệu: Tiếp theo là quá trình làm giảm kích thước của đá hoặc sỏi. Trong giai đoạn này, có thể sử dụng nhiều loại máy nghiền khác nhau. Máy nghiền cổ điển thường có một má nghiền cố định và một má nghiền di động, thích hợp với các loại đá cứng. Máy nghiền hiện đại kết hợp giữa máy nghiền má và máy nghiền trục, có công suất cao hơn. Các loại máy nghiền thường giảm kích thước đá với tỷ lệ 6:1 hoặc thấp hơn. Cũng có thể sử dụng các trạm nghiền sàng di động hoặc trạm tĩnh, với kích thước đá ban đầu từ 340–510 mm và năng suất từ 6.5–100 m³/h. Các loại máy nghiền phổ biến tại Việt Nam thường được sản xuất tại Trung Quốc, Nga, Nhật Bản và Mỹ.

Các sàng rung được sử dụng cho cốt liệu lớn, trong khi dụng cụ phân loại thủy lực được dùng cho cốt liệu nhỏ. Trong quá trình sàng, khoảng 70% vật liệu sẽ lọt qua sàng và một số hạt quá lớn có thể được loại bỏ. Lỗ sàng thường có dạng vuông hoặc tròn.

Phân loại cốt liệu theo kích thước và nguồn gốc: Sỏi là các hạt tròn tự nhiên do quá trình phong hóa hoặc mài mòn của đá, hoặc từ quá trình cuội kết. Cát bao gồm các viên đá bị phong hóa tự nhiên; những hạt này thường có hình dạng góc cạnh nhưng chịu tác động của môi trường và thời tiết. Cát là cốt liệu mịn được hình thành từ quá trình phong hóa và mài mòn đá, hoặc do gia công các loại đá sa thạch dễ vỡ. Đá nghiền là sản phẩm từ quá trình nghiền đá tảng hoặc đá cuội. Cát nghiền chính là đá nghiền có kích thước nhỏ tương tự cát tự nhiên. Sỏi và đá nghiền được coi là cốt liệu lớn.

Cốt liệu có hình dạng rất đa dạng. Sỏi có bề mặt nhẵn bóng, trong khi đá nghiền có bề mặt thô ráp. Ngoài ra, cốt liệu còn có sự khác biệt lớn về độ rỗng, trong đó đá nghiền và sỏi có độ rỗng thấp.

Cốt liệu nhân tạo

Cốt liệu nhân tạo là loại vật liệu được sản xuất bởi con người, một trong số đó là xỉ lò cao (xỉ được làm nguội bằng không khí). Đây là một loại cốt liệu nhân tạo phổ biến trong xây dựng đường cao tốc. Tiêu chuẩn ASTM C125 về bê tông và cốt liệu bê tông định nghĩa xỉ lò cao nguội trong không khí là vật liệu thu được từ sự rắn chắc của xỉ lò cao nóng chảy khi tiếp xúc với không khí. Quá trình làm nguội có thể được tăng tốc bằng cách phun nước lên bề mặt đã cứng lại. Xỉ lò cao là sản phẩm không chứa kim loại, chủ yếu là silicat và alumosilicat canxi cùng một số thành phần khác, được hình thành trong quá trình nóng chảy cùng với sắt trong lò cao. Mặc dù xỉ lò cao được sử dụng ít trong công nghiệp, một số loại xỉ lò cao nhẹ hơn cốt liệu tự nhiên, với khối lượng riêng từ 2.0 – 2.5 g/cm³, trong khi cốt liệu tự nhiên có khối lượng riêng từ 2.3 – 3.2 g/cm³.

Mặc dù khái niệm về cốt liệu nhân tạo đã được trình bày đầy đủ trong hầu hết các trường hợp, vẫn có sự phân loại cốt liệu nhân tạo như một sản phẩm trực tiếp thay vì sản phẩm thừa. Theo cách này, xỉ được coi là một loại cốt liệu nhân tạo thực sự, được sản xuất có mục đích. Cốt liệu nhẹ, như xỉ than, đất sét nung, đá vỏ sò hay xỉ quặng, cũng được xem là cốt liệu nhân tạo. Những loại cốt liệu này được sử dụng để sản xuất bê tông nhẹ, nơi mà tải trọng bản thân có vai trò quan trọng.

Sử dụng cốt liệu địa phương

Ở nhiều khu vực tại Việt Nam, cốt liệu chất lượng tốt khá khan hiếm và chi phí vận chuyển đến các công trình rất cao. Trong những trường hợp này, cốt liệu địa phương có thể được xem xét sử dụng. Tuy nhiên, cần phải loại bỏ một số vật liệu kém chất lượng để cốt liệu đáp ứng được các tiêu chuẩn. Trong một số tình huống, việc tận dụng cốt liệu địa phương có thể giúp giảm chi phí sản xuất.

Khi sử dụng cốt liệu địa phương, cần thực hiện một số quy trình như: rửa, phân tách cốt liệu nặng, loại bỏ các thành phần hạt mềm yếu và sàng lọc. Cốt liệu kém chất lượng sẽ được rửa để loại bỏ lớp phủ bên ngoài hoặc điều chỉnh cấp phối. Các hạt mịn có thể được loại bỏ bằng cách xối nước trong quá trình sàng hoặc sử dụng các thùng rửa đặc biệt. Định lý Stock có thể được áp dụng để loại bỏ các hạt mịn. Khi sử dụng nước ở 25°C và cát có khối lượng riêng 2.65, định lý Stock như sau:

V=9000D2V = 9000D^2V=9000D2

Trong đó:

- V là tốc độ dòng chảy

- D là đường kính hạt

Khi cát được đưa vào thùng chứa dài, dòng nước sẽ giúp phân tách các kích thước hạt.

Phân tách cốt liệu nặng được thực hiện dựa trên nguyên tắc trọng lượng riêng của vật liệu. Những vật liệu nhẹ hơn sẽ bị loại bỏ, còn vật liệu tốt sẽ chìm xuống đáy thùng. Phương pháp này gắn liền với phương pháp “sink-float” (quấy trong nước). Khi quấy trong nước, manhetit và ferrosilicat sẽ lơ lửng, trong khi các vật liệu có trọng lượng riêng nhỏ sẽ nổi, còn các vật liệu tốt sẽ chìm.

Phương pháp rung có thể được sử dụng để phân tách các vật liệu hạt nặng nhưng mềm. Cốt liệu rơi xuống từ máng nghiêng, và chất lượng của chúng được đo dựa trên khoảng cách nảy lên khỏi bề mặt. Các hạt cốt liệu được phân loại vào ba ngăn riêng biệt dựa trên khả năng nảy của chúng. Các viên hạt yếu và dễ vỡ nảy lên ít, trong khi các viên cốt liệu tốt nảy lên cao hơn. Quá trình phân tách này giúp loại bỏ các hạt mềm yếu, mặc dù không loại bỏ các hạt có môđun đàn hồi lớn. Vì vậy, phương pháp này cần được kết hợp với phương pháp phân tách cốt liệu nặng để đảm bảo loại bỏ hoàn toàn các cốt liệu kém chất lượng.